公司简介

德国罗德斯高速加工中心和坐标磨,受益于200年的模具制造经验,历久弥新,从模具制造中来,到模具制造中去,被特别用于光学,冲压,汽车,医疗,通讯,印钞,造币等相关高端模具制造,被行业所称颂。凭借在设计,控制和驱动技术方面的卓越深度开发,我们的高速加工中心在加工精度,表面质量和动态性方面进行了优化,以实现最高性能。截至目前,已经在50多个国家安装了3000多台机器。

品牌名称

- Roeders

精选展品

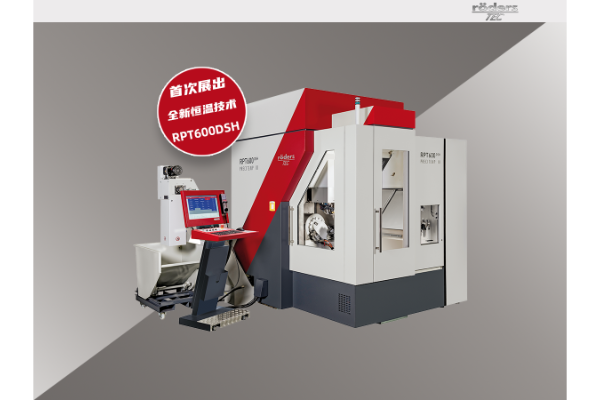

RPT600DSH五轴加工中心

国内首次展出,突破性的恒温工艺!基于多年来的技术沉淀和创新突破,开发出了RPT系列机器:更高的精度、更好的表面质量和更短的加工时间,显著提高了模具制造和零件加工的生产性能。 1. 创新恒温技术:首次采用完整PRECITEMP®技术,即便在温度波动的情况下也能保持高精度。 2. NANOTOL®导轨概念:采用大规格、高精度的导轨,刚性加强,精度更持久,尤其在高表面要求的情况下,提供了显著的优势,可实现顶面平面度与侧面直线度小于1μm。 3. 旋转轴轴承温度控制:对旋转轴的扭矩电机进行恒温冷却,并可选配对轴承和工作台的水冷恒温,显著减少高速运转时的尺寸偏差。 4. 机内测量系统:具备几何稳定性,允许在机床内直接进行工件质量控制,配备机床几何精度控制程序,省去了单独测量室进行质量控制的步骤。 5. 高动态性能:拥有强劲电机和坚固结构,能够实现高动态加工,如快速冲程磨削,提高钻孔和粗加工的动态性能,缩短加工时间。 6.多种配置可选:RPT 600DSH机型可选配两种不同旋转摆动单元,最大可选装主轴规格HSK A63,可选配成集铣、磨、测量于一体,全面兼容各类润滑介质。

RXP500坐标磨

1.所有轴配备强劲无磨损直驱电机,以取得超高的精度和动态性 2.采用高速主轴、高扭矩、耐用及易维修的主轴,可选范围非常广泛。可使用小刀具,实现高光洁度3D加工。 3.主轴伸长补偿:以外部高精度传感器闻名,通过数字模型跳过预热阶段,实现主轴伸长补偿,适应高精度加工应用。 4.罗德斯的控制系统开放且稳定,运行于两台基于PC的工业计算机上,操作系统为Microsoft Windows。用户界面操作简便,易学。集成多种功能(部分已获专利),尤其在铣削和研磨应用中可实现极高性能。 5.采用罗德斯自主研发的RMS6控制系统:每句程序处理时间<0.1毫秒,预读能力>10000句,系统的插补精度<1nm,采用32 kHz驱动控制频率并结合优化刀具路径规划,可最多缩短20%加工时间,同时保持表面质量与精度不变。 6.罗德斯完美的机床设计可用于:石墨、铜、铝及高硬钢、陶瓷、石英玻璃、硬质合金等材料的加工。

主营产品

罗德斯高速加工中心、坐标磨