- 2026

- 2025

- 2024

- 全部

- 中国大陆

- 中国台湾

- 中国香港

- 德国

- 日本

- 美国

- 韩国

- 意大利

- 瑞士

- 瑞典

.png)

JTMA-400 五轴高速机

产品特点: — 龙门结构使机床动态特性和精度保持性更好 — 采用DD直驱五轴转台 — 运动部件与加工区域完全隔离, 方便机床清洁 — 合理且优良的人机交互设计,确保了操作人员的舒适性和方便性 — 自动无线测头自动标定五轴中心功能(可选配) — 采用全闭环控制技术,机床加工更精准可靠 — 高精、高速、高效的加工能力 — 优良的人机交互界面 加工材料: 铝合金、铜、钢 应用范围: 模具、精密零部件等

JTDR-400五轴加工中心

产品特点: - 高速换刀系统,快速换刀时间 - DD直驱高速转台, 定位精准可靠,确保加工质量 - 移动速度高,缩短空移时间 - 高速高效地加工能力,是批量加工产品的极好选择 - 先进的著名品牌数控系统,功能强大且可靠 - 优良的人机交互界面,操作简单 加工材料: 碳钢、合金钢、铜、铝合金、复合材料(塑料) 应用范围: 3C产品、汽车、仪器仪表、轻工轻纺、电子电器、航天航空和机械制造等行业的中小型箱体、盖、板、壳、盘等零件的加工

JTDR-550五轴加工中心

设备概述: JTDR-550高精版五轴加工中心是科杰公司自主研发制造,用于中小型零件加工机床配詈五轴转台,可完成一次装夹多面加工,高速大扭矩DD直驱动转台,快速定位加工。可广泛适用于汽车配件、航空航天、3C产品、通讯等领域的中小型零部件及各类精密模昙加工 设备特点: 高刚性主体结构,具备更高的精度稳定性 配备大扭矩 DD 直驱转台,精度高,定位快速,缩短加工辅助时间高刚性接口主轴,达到更高的切削性能及加工表面质量 全封闭紧凑式外防护设计,更近的操作距离,大幅度提高操作便利性刀臂式刀库,可装载刀具数量多,换刀速度快 加工腔斜面设计,切削废屑排出更直接,减少堆积,降低机内清洁维护频率 优良的人机交互界面,操作简单 自主研发数控系统,功能强大且可靠

双交换工作台卧式加工中心 JH5

国产双交换工作台卧式加工中心——JH5延续了牧野设备一贯的核心优势,将 “高刚性、高稳定性、高耐用性” 三大特质深度融入产品基因,为企业在多品种、快交付的市场竞争中提供核心支撑,助力零部件制造企业从容应对市场快速变化的生产挑战。JH5适配多种加工场景,既能适用中大批量生产场景、满足零部件供应商的规模化加工需求,也适用于通用工程机械加工领域的复杂零件加工任务。

高性能的5轴立式加工中心 DA500

牧野DA500机床是一款高性能的5轴立式加工中心,专为提升零部件加工的生产率和精度而设计,可以实现了敏捷的进给轴运动和高效的加工。 加工优势 1高效加工:牧野DA500能够显著减少各种非切削时间,包括主轴加速、定位、换刀、刀具破损检测以及托盘更换时间,从而提升了整体加工效率。 2高精度加工:通过采用先进的控制技术和高精度的传感器,该机床能够实现微米级的加工精度,满足高精度零部件的加工需求。 3灵活性:机床配备了丰富的可选规格和设备,可根据客户的具体需求进行定制,如托盘杂志规格、转台功能等,提升了加工的灵活性和适应性。 应用领域 牧野DA500机床广泛应用于半导体设备、医疗、航空航天、汽车零部件等高精度、高效率要求的加工领域。其出色的加工性能和灵活性使得该机床能够满足复杂零部件的加工需求,提升生产效率和产品质量。此外,该机床还适用于需要快速换产和多种工件尺寸处理的场合,有助于企业提升整体生产效率和竞争力。

高精度电火花加工机 EDAF2i ULTRA

EDAF2i ULTRA是在牧野机床推出的最新高精度数控电火花机床,采用牧野最新研发的微细放电加工控制回路配合大理石工作台,释放强大的加工性能,将电火花加工纹面质量与加工效率提升到新的高度。 加工优势:VDI纹面均匀性、接插件清角与熔边、电极损耗控制、加工效率等方面 应用领域:超精密接插件行业、医疗行业、IC封装行业等对放电加工有较高要求行业

日本「尼得科」卧式加工中心-HMC 500

该设备采用高速高刚性移动结构,通过对移动体进行重量优化,并搭配宽幅立柱与高刚性滚柱导轨,实现了快进速度 63 m/min 与 1G 加速度;结合伺服 ATC 技术,C‑to‑C 换刀时间仅 2.9 秒,大幅缩短非切削时间,显著提升整体加工效率。自动伺服换刀系统中,ATC 及刀库均由伺服电机驱动,确保换刀动作稳定可靠且具备卓越耐用性;同时标配可变 ATC 功能,当使用重刀或特殊刀具时,只需在刀具登录时设定低速旋转模式,系统便会自动调整 ATC 速度,实现更平稳、更安全的刀具交换。

日本「兄弟」铣车复合加工中心(五轴系列)M300Xd1

所谓“兄弟虽小、五轴俱全” ,M300Xd1是Speedio系列中性能最丰富的一款机型,集铣削、车削、齿轮加工、五轴联动於一身。 搭载高性能D00 系统,可选28 把刀库。快速应对产品打样及试产,让你快人一步,轻松夺得生产订单。

日本[STAR]瑞士型CNC 自动车床 SP-32

SP-32 正面侧采用门型排刀式刀架,在紧凑且优化的机床尺寸内实现刀具搭载数量最大化,并可通过灵活多样的刀具配置满足复杂的复合加工需求。主轴与副主轴均标配 C 轴控制功能并内置高精度传感器,可实现高精度分度;同时均可选择扭矩提升规格,进一步扩展大直径零部件的加工范围。主轴还具备 G.B./N.G.B.(有导套 / 无导套)切换功能,可根据工件全长尺寸选择最佳加工模式。在热稳定性方面,通过对旋转刀具齿轮箱实施油雾冷却,并结合机身各部位配置的温度传感器进行高精度热变位修正,有效抑制热变形,确保长时间加工的高精度与高稳定性。

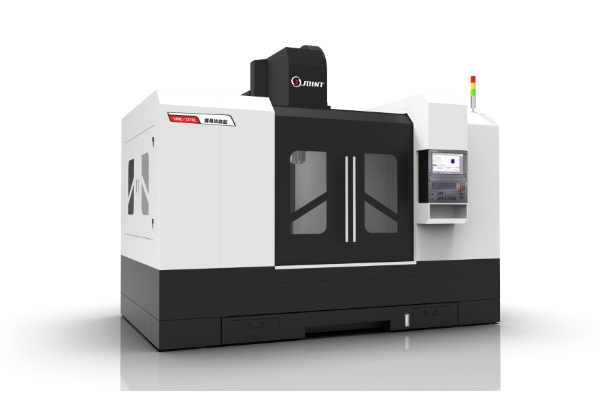

重切型模具模胚专用加工中心VMC-1175BL3

整机以重切削刚性加工为基本设计出发点,超强刚性结构与大扭矩重载主轴,1175BL3能实现高效的深度切削与强力切削,大幅提升模具、模胚加工效率,赢得交付时间。

高速零件加工中心VMC-V855H

具有进给速度快、转速高效加工特点。适用于复杂、工序多、需用繁多刀具、工装,完 成加工的具有批量的零件。主要加工箱体类、复杂曲面、异形件、盘、套、板类零件,广泛应用于电子、机械、汽车、自动化、医疗、国防等领域的产品中。更快、更精、更省,高端模具制造的性价比之选

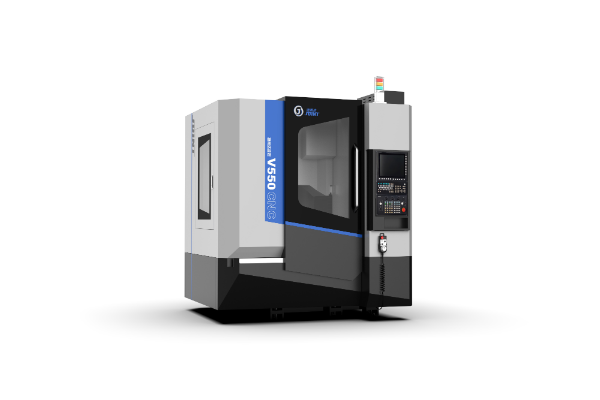

精密五轴加工中心 V550-5AX

智联五轴,创效无限。复杂零件一体化解决方案的标杆。该五轴联动加工中心可实现工件一次装夹就可完成五个面的加工,同时运行精度和刚性切削更加稳定,大大提高了加工效率和加工精度。满足汽车零部件模具、叶轮、叶片等复杂零件的加工。 广泛适用于航空、航天、汽车、模具、精密医疗设备、造船、轻纺等制造行业。而在航空、航天、军事、科研、精密器械、高精医疗设备等行业有着不可替代的作用。

U5E系列控制系统

1. 采用模块化硬件架构,支持I/O灵活扩展与自定义操作面板、触摸屏等外设接入,适配多样化设备集成需求。 2. 搭载X86高性能处理器,配合25us电流回路频率,20khz电流载波频率,实现纳米级控制精度与高速动态响应。 3. 通过GACC高速高精轮廓控制算法,实现速度/加速度连续光顺,微米级加工尺寸精度,大幅优化复杂轨迹加工轮廓度。 4. 广泛应用于高精度直线电机磨床,精密模具、光学模具加工设备,五轴联动设备,以及3C零件3D复杂曲面的表面加工设备。

N5E系列控制系统

1. 采用工业级紧凑模块化设计,I/O 接口支持灵活扩展,抗电磁干扰能力强,适配各类机床狭小安装空间。 2. 支持EtherCAT、RTEX、MII等多总线通讯,最小伺服周期低至250μs,结合自研GACC高速高精轮廓控制算法,有效降低复杂轨迹轮廓误差。 3. 软硬件分层模块化架构支持功能按需选配,二次开发能力灵活,可广泛应用于五轴加工、力控打磨、多类型磨床及二次软件开发场景。

DH高性能直驱驱动器

1. 以200KHz高电流环频率实现超快响应与超高精度运动控制,无需手动调试电流环,省时易用。 2. 滑盖内藏式接线设计,外观简洁,结构稳定;智能过载保护机制确保功率器件长期安全运行,恶劣的情况下精度不降低。 3. 适配各种永磁伺服电机,包括直线电机、DD马达等直驱系统中的精密应用。

.png)