产品详情

配备强有力铣削机构,高速高精度C轴功能,82mm行程的Y轴,一次装夹完成六面加工,减少了零件的二次定位,确保成品零件的加工精度。

公司简介

「宝力机械集团」成立于 1977 年,为工业界服务近半世纪,致力于引进先进机械与技术,并提供专业的售前及售后服务,是中国主要的机械代理商与整合装备制造商。集团在国内主要工业城市及东南亚设有 32 个办事处,拥有 500 名专业团队为客户提供高效、可靠的支持。宝力专注于高端制造科技,涵盖模具加工、金属成形与切削机械、柔性生产线、注塑机、机器人应用、3D打印、三维蓝光扫描、激光切割、CAD/CAM 软件、计量仪器及刀具等。集团旗下品牌「精智锐」专注自动化集成与交钥匙解决方案,并推出 PTMES 制造执行系统,助力企业实现智能制造升级。集团持续以创新技术与优质服务,与客户携手共创工业未来。

为您推荐

日本「尼得科」卧式加工中心-HMC 500

- 其他

该设备采用高速高刚性移动结构,通过对移动体进行重量优化,并搭配宽幅立柱与高刚性滚柱导轨,实现了快进速度 63 m/min 与 1G 加速度;结合伺服 ATC 技术,C‑to‑C 换刀时间仅 2.9 秒,大幅缩短非切削时间,显著提升整体加工效率。自动伺服换刀系统中,ATC 及刀库均由伺服电机驱动,确保换刀动作稳定可靠且具备卓越耐用性;同时标配可变 ATC 功能,当使用重刀或特殊刀具时,只需在刀具登录时设定低速旋转模式,系统便会自动调整 ATC 速度,实现更平稳、更安全的刀具交换。

日本「兄弟」铣车复合加工中心(五轴系列)M300Xd1

- 其他

- 其他

- 其他

所谓“兄弟虽小、五轴俱全” ,M300Xd1是Speedio系列中性能最丰富的一款机型,集铣削、车削、齿轮加工、五轴联动於一身。 搭载高性能D00 系统,可选28 把刀库。快速应对产品打样及试产,让你快人一步,轻松夺得生产订单。

日本[STAR]瑞士型CNC 自动车床 SP-32

- 其他

- 其他

SP-32 正面侧采用门型排刀式刀架,在紧凑且优化的机床尺寸内实现刀具搭载数量最大化,并可通过灵活多样的刀具配置满足复杂的复合加工需求。主轴与副主轴均标配 C 轴控制功能并内置高精度传感器,可实现高精度分度;同时均可选择扭矩提升规格,进一步扩展大直径零部件的加工范围。主轴还具备 G.B./N.G.B.(有导套 / 无导套)切换功能,可根据工件全长尺寸选择最佳加工模式。在热稳定性方面,通过对旋转刀具齿轮箱实施油雾冷却,并结合机身各部位配置的温度传感器进行高精度热变位修正,有效抑制热变形,确保长时间加工的高精度与高稳定性。

日本「西部」数控超精密线切割机 MM50UP

- 汽车模具

- 通信设备(含基站、服务器、天线等)

- 航天航空

MM50UP 是一款日本本土生产(Made in Japan)的超精密线切割设备,凭借硬核配置与独特技术,在精细、高效、长效加工场景中表现突出: 精细加工能力:标配 XY/UV 线性光栅尺、精加工电源 SF 单元,搭配支持 0.07mm 细线的自动供给装置(含卷绕吸引)等附件,标准规格即可稳定加工 0.07mm 细线。 长效精准保障:机身经铲花处理,可长年维持加工精度;节距精度达 ±1μm,每台出货前均通过加工测试确认。 高效操作体验:自动接线系统供给率居业界 TOP 级,断线无需回起点、支持水中接线,省却排水步骤,大幅提升效率。 精密补偿技术:搭载西部独有斜度 / 直线度补偿软件,仅需画面操作输入参数,即可精准修正偏差,实现超精密加工。

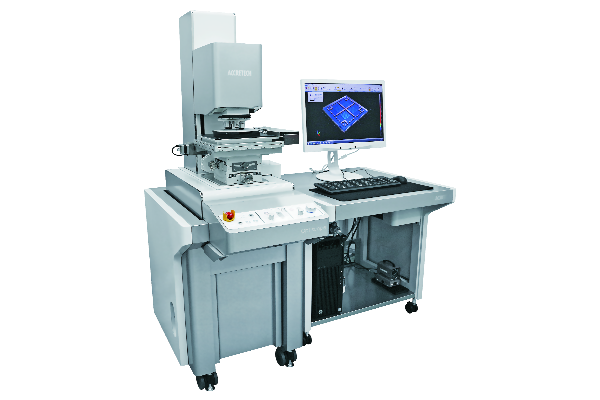

非接触 3D 表面粗糙度·轮廓形状测量机Opt-Scope

- 汽车装配检测设备

- 电子元器件(半导体元件、芯片、集成电路)

- 航天航空

通过白光干涉原理 快速完成测量;卓越的白光干涉峰值检测算法DEAP;可对机械加工面的表面形状进行非接触三维测量和评价;适用于大型工件的表面粗糙度表面缺陷和微小轮廓的测量

日本[STAR]瑞士型CNC 自动车床 SB-23RⅡ Type M

- 其他

- 其他

SB-23RⅡ Type M正面刀架台采用倾斜型燕尾槽导轨构造,大幅提升整体刚性。机床支持 G.B./N.G.B.(有导套 / 无导套)切换功能,可灵活适配不同加工需求。主轴采用内置电机驱动,传动精准高效;副主轴虽为传动带驱动,仍搭载内置高精度传感器,实现精准分度。通过配置在机床各部位的温度传感器,可完成高精度且灵活的热变位修正;同时对正面刀架台旋转刀具齿轮箱实施油雾冷却,有效抑制过度发热,保障加工过程稳定可靠。

圆度•圆柱度形状测量机 RONDCOM NEX 100 SD2-12

- 汽车装配检测设备

- 电子元器件(半导体元件、芯片、集成电路)

- 航天航空

1台设备3种角色,圆度·直径·表面粗糙度 测量功能和可选择的规格 ,满足各种测量需求。

表面粗糙度·轮廓形状测量机SUFCOM NEX 031 DX2-13

- 汽车装配检测设备

- 电子元器件(半导体元件、芯片、集成电路)

- 航天航空

表面粗糙度、轮廓形状需要评估的时候,可通过灵活搭配不同传感器,对应各种工件的测量;超高等级的高速驱动宽范围双模传感器使工件的调整和测量工作可以在短时间内完成;超低振动测量及 20+5℃ 的温度范围自主研发的线性马达驱动部搭

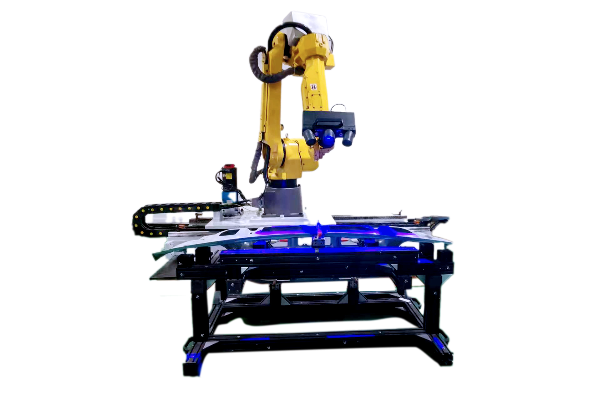

自动化蓝光测量系统(SCL)

- 车身及内外饰件

- 航天航空

ZEISS高端光学三维扫描仪集成精智锐自动化技术,适用于众多工业应用和零件尺寸的自动化测量。 搭载Zeiss AOTS Q蓝光扫描头,设备精度仅取决于测量头,与自动化系统无关。 •Zeiss inspect 软件管理整个流程,报告机器人路径编程,测头数据采集,尺寸检测及结果输出。 •多用户管理,操作者用户可一键自动化扫描,检测和输出报告。 •采用Zeiss inspect 的VMR(虚拟计量室)模块控制自动化系统,支持自动示教、路径规划和碰撞检测,操作人员无需机器人知识及专业编程技能大幅缩减编程时间。 •灵活的配置,根据实际需求可配置多个检测工位。 •可靠的测量结果和统计过程控制 •适用于工业环境的计量系统 •完整的解决方案

「精智锐」自动扫描测量单元 ASM

- 汽车模具

- 航天航空

蔡司T-SCAN hawk 2三维激光扫描仪+精智锐自动化协作机器人,紧凑、可移动及协作型的自动化三维激光扫描检测系统。设备占地仅0.8㎡,底部带升降轮可轻松移动;高精度激光扫描,小型零件、精细细节、大型物体或深孔均可扫描;适应多种表面:对于反光面和黑色面扫描也能获取很好的点云数据;手动/自动自由切换;测量头可轻松取下用于手持测量任务;ZEISS技术,ZEISS INSPECT软件轻松生成检测报告。

PTMES 宝力制造执行系统

- 工业软件/工业物联网

- 其他

PTMES利用可靠保密的云端及物联网技术,实时收集数据并入库存储,保证数据的真实性、可靠性、完整性。系统有助企业做出有效及针对性的决策,进行信息化管理,提高生产效率。管理人员可透过PTMES掌握最实时、最准确的生产情况及进度,从而减少停顿时间、提升生产及人员效率,提升公司整体利益,全面面向工业4.0!

日本「兄弟」大行程 紧凑型加工中心 W1000Xd2

- 其他

- 其他

W1000xd2实现了Brother的BT30产品中最大级别的加工范围,扩大加工对象部件和工序的自由度。保持了BT30加工中心的高速和操作便利性的同时,大加工范围满足各种顾客需求。 过去无法加工的汽车等行业的大型工件,现在也可以轻松应对。28把刀库、最大载重500kg、Z轴移动量扩大,从大型工件到多品种少批量生产的应对能力得到进一步提升。除对应大型工件以外,可以加工多个小型工件,也可以放置多种夹具实现多品种小批量的生产。专门设计的床身,立柱,工作台等核心部件实现了机床的高刚性,加之以高扭矩为特点的主轴马达阵容,可在各种场景实现更高,更稳定的加工能力。

.png)

日本「中村留」车铣复合加工机 WY-100V(双刀塔,双主轴)

- 医疗模具

- 其他

第一台V系列车铣复合加工机,以速度为设计理念。标准配备双主轴、双刀塔、双Y轴。超强的加工能力,左、右主轴,上、下刀塔同时加工,实现快速生产。改进软件,缩短机床非切削时间 (idle time),比现有状态加工的更快。加工节拍缩短了30%,从实施“ChronoCut”以减少非切削时间开始,众多新技术被纳入用以提高加工速度。

日本「兄弟」紧凑型多面加工中心 U500Xd2-100T

- 汽车模具

- 其他

- 医疗模具

通过 SPEEDIO D00高性能控制器与五轴联动加工能力,实现工序高度集约,显著提升生产精度和效率。设备搭载夹具区域达 Φ500 的摇篮工作台,并通过增大的 Y/Z 轴行程,轻松应对更大尺寸工件的多面加工需求。在保持结构紧凑、节约空间的同时,最大可配备 100 把刀的刀库,结合扩展的自动化多托盘仓库,灵活实现小批量多品种的生产模式,解决因频繁切换产品所浪费的换刀具和换工装的调机时间,大幅提升整体生产效率及机动性。

ZEISS ATOS 5 三维光学扫描仪

- 其他

- 其他

由于采用了先进的相机技术、强大的光源和高性能软件,ATOS 5的性能达到了全新的水平,尤其是在测量光亮和暗淡的表面、精细结构和边缘时。该技术加快了总测量时间,同时提供准确的三维测量数据。

桥式三坐标测量机(INSPECTOR 06.08.06)

- 汽车装配检测设备

- 航天航空

- 其他

单点触发式测量系统、接触连续扫描测量系统、非接触式测量系统;全硬质合金铝机械框架,气动平衡技术,精密三角梁设计,海德汉光栅尺,一体式花岗岩平台,燕尾型导轨,增强型底座,高分辨率光栅尺。

机 (1).png)

日本「兄弟」紧凑型卧式多面加工中心 HU550Xd1

- 其他

- 汽车模具

HU550Xd1紧凑型卧式多面加工中心,是2026年日本兄弟公司推出崭新的五轴系列,集H550Xd1卧加及U500Xd2五面立加的优点於一身,拥有Speedio五轴系列中最大的装夹空间和载重,非常适合应对日益大型化及复杂化的新能源汽车零部件加工需求。