汽车零部件的微米级表面缺陷,AI检测有解吗?|产业链观察

【导语】 在高度自动化的汽车工厂中,最快每42秒就有一台新车车身下线;而一道仅10微米的瑕疵,就足以让核心零部件失效,还会影响到整车的安全与性能。这种“牵一发而动全身”的特性,使得零部件检测成为制造链条中最具挑战的环节之一。

日前,扫地机器人巨头追觅一纸公开信宣布进军汽车界,首款豪华纯电产品车型对标布加迪威龙。近年来,包括小米、华为在内的多家企业也大举跨界造车。在看似饱和的汽车市场中,高端车型仍有增量空间,整体潜力亟待深度挖掘。

中国车市增长同步拉动零部件产业规模扩张至5万亿元以上,高效造车、高速量产成为重中之重。比如来势汹汹的小米汽车就因产能问题“卡脖子”。一辆辆下线的汽车背后,离不开高质量的精密零部件。

在高度自动化的汽车工厂中,最快每42秒就有一台新车车身下线;而一道仅10微米的瑕疵,就足以让核心零部件失效,还会影响到整车的安全与性能。这种“牵一发而动全身”的特性,使得零部件检测成为制造链条中最具挑战的环节之一。

高速量产时代:汽零检测备受考验

当众多汽车零部件企业疯狂追求“质量、效率、成本”的时候,两大检测难题就横在眼前:

Ø 传统模式“拖后腿”:效率与一致性缺失

目前,零部件质量检测仍以传统人工目检为主,难以适应每日数万件的大规模产能需求。与此同时,人工检测易受疲劳、经验差异等主观因素影响,导致对同一缺陷的判断标准不一。此外,传统检测设备如粗糙度仪通常采用单点测量方式,每个测点均需单独定位与校准,面对复杂曲面或大批量检测任务时效率极低,无法满足现代生产的高节拍要求。

Ø 复杂结构“增难度”:微米级精度与特殊表面双重挑战

除检测模式以外,存在于产品本身的材料属性与表面结构特征加大了检测难度。以某TOP3气门企业旗下气门产品为例——该部件长期处于高温、高压、高速冲击及腐蚀性燃气环境中,其气门杆直径、锥面角度等核心尺寸与形位公差需控制在微米级,任何裂纹、划痕等细微缺陷都可能导致发动机出现漏气、气门断裂等严重故障。

气门,图源:网络

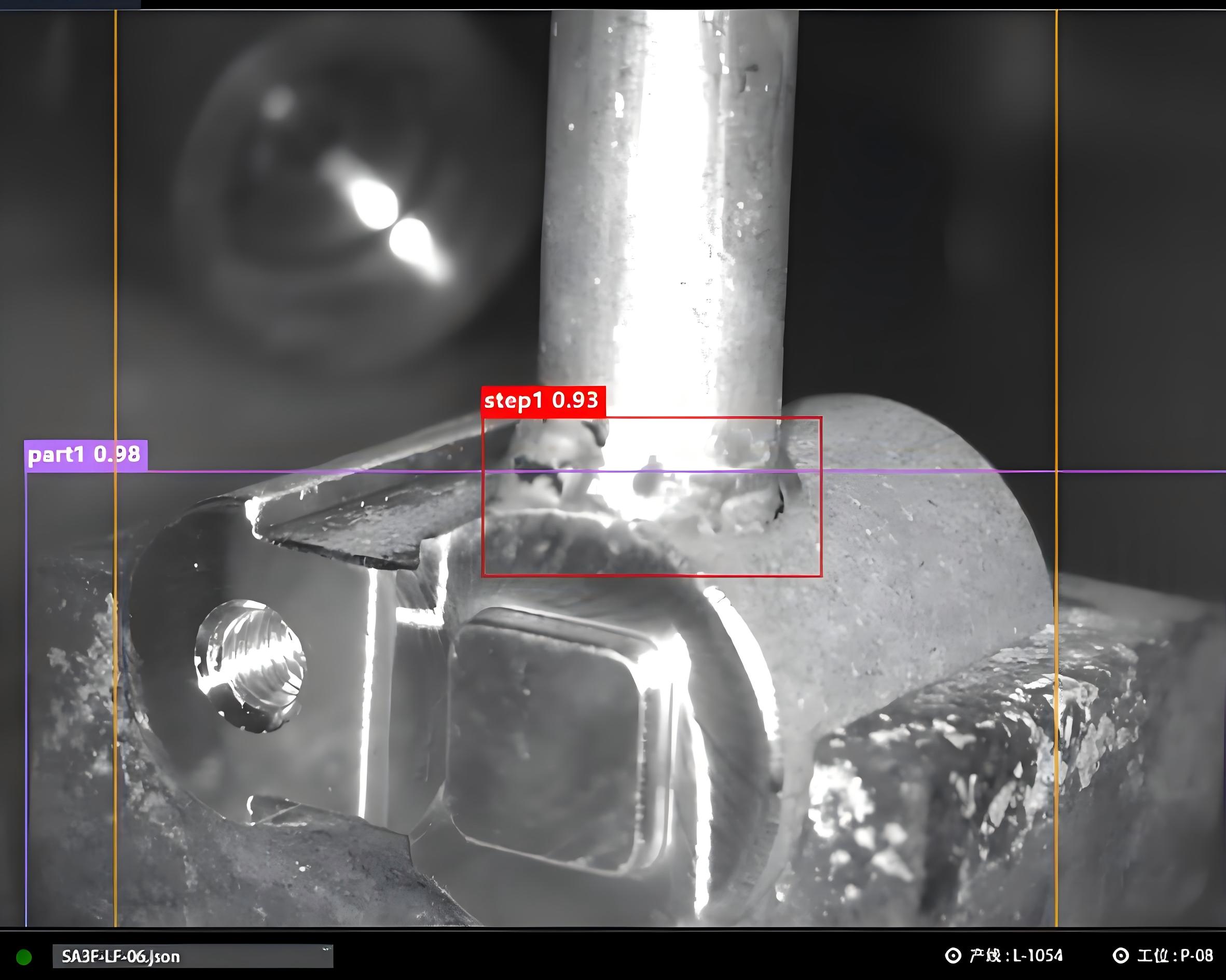

同时,此类零部件的光滑曲面与复杂形态易引发光影干扰。例如,某日系车企发动机的机盖、曲轴、凸轮轴等核心零部件也因金属表面具有光泽、形状复杂易引起光学畸变;在强光照射下,气门的微小凹坑等区域可能被周围高亮光斑掩盖,导致误判,需要更全面的视觉检测解决方案。

ITES深圳工业展《产业链观察》项目组在调研过程中获悉,为寻找汽车零部件质量检测最优解,相关企业纷纷将视角押注在带有AI算法的检测应用方案。

但是,AI从概念到实际应用落地,到底能解决“品控”老大难吗?

AI+赋能:智能检测技术重塑竞争力

AI检测,到底是技术革新还是天价智商税?

从机器视觉系统的迭代升级而言,现代智能检测装备通过多角度、多光源成像技术,有效解决了曲面反光、结构复杂等传统检测痛点;搭配高分辨率工业相机与智能图像处理算法,可实现对零部件尺寸偏差、外观缺陷的自动识别与精准分类。根据中商产业研究院数据统计,2024年中国机器视觉市场规模181.47亿元,同比下滑1.97%,2025年市场规模将超过210亿元。

图源:网络

在AI融合层面,以大模型为代表的算法展现出强大的泛化能力。它们不仅能准确识别常规缺陷(如裂纹、砂眼),更能捕捉人眼难以察觉的微小问题;通过持续学习不同场景下的缺陷样本,AI驱动的光学检测系统可将误检率降低90%以上,大幅降低定制化检测的开发成本与系统复杂度。

产业数据的实时联动,构建全流程质量管控体系。当前,先进检测设备已深度集成至生产线,通过工业机器人与检测单元的协同作业,实现复杂零部件的高精度、高效率自动化检测,能有效解决人工操作的一致性问题。结合多模态融合技术的检测系统可提供更全面的零部件状态信息,为质量追溯与工艺优化提供数据支撑。

以上技术在实际场景中,还有哪些疑难杂症?能在每个环节都发挥出理想效果吗?9月18日,ITES深圳工业展、工创联与钛媒体发起的“产业探链”系列活动将聚焦“汽车产业链与AI检测”主题,届时我们将带您走进广州明珞装备股份有限公司,现场实探自动化示范生产线等,共同探讨AI赋能下的汽车产业链检测工艺与汽车装备升级。席位有限,欢迎扫码详询~